Raspberry Piで気象観測その2 切削編

ケースを作成するのは結構大変です。

ケースと基板の購入

ラズベリーと基板が両方入りそうなケースを秋葉原のお店で探しました。これはタカチのTD9-12-4Nというアルミニウム製のケースで、値段は820円でした。

プローブ用ケースはタカチのSW-50というABSプラスチック製のケースで、値段は100円でした。

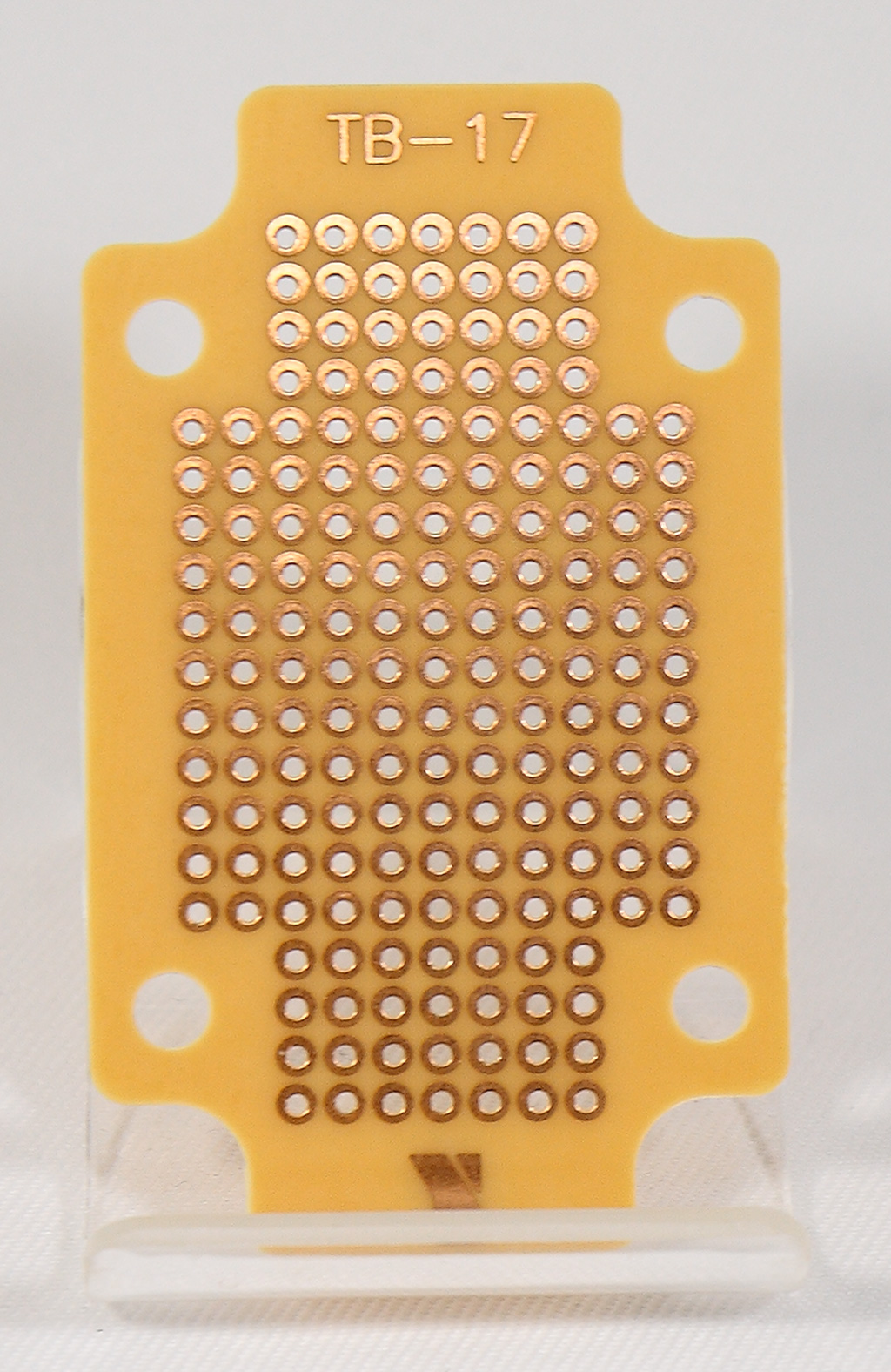

基板についてはTB-17という小型のものにしました。ラズベリーのGPIO端子がすべて収まるサイズの基板を探しました。

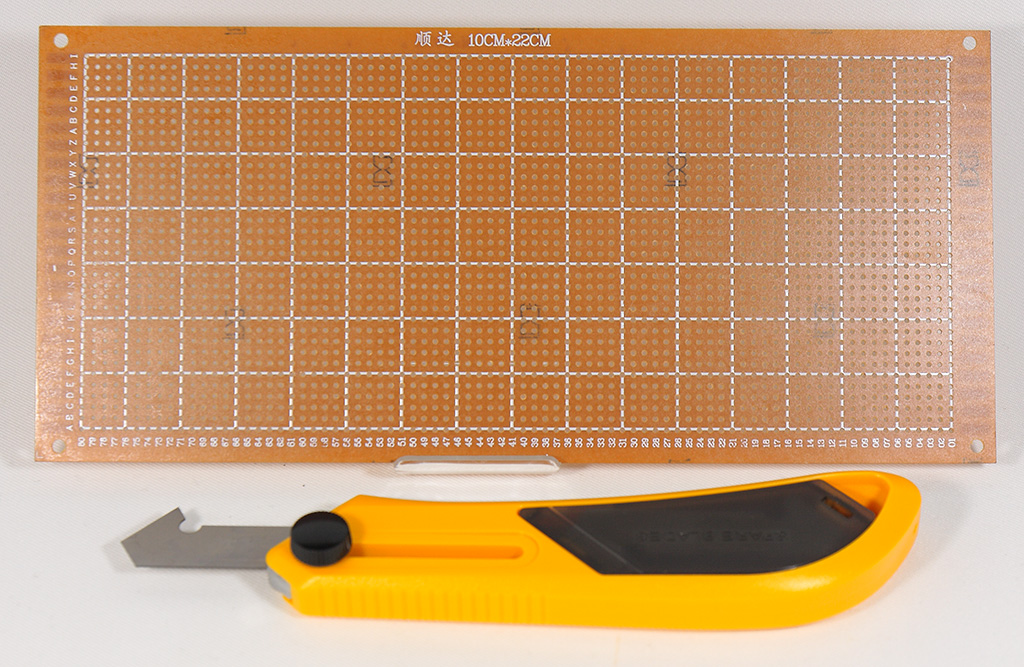

後でわかりましたが、基板を自分でカットすれば、ケースや回路のサイズ選択がかなり自由になります。これは千石電商で売られていた基板です。

下にあるのはオルファのPカッターL型です。カットの仕方もカッターのように「切断」するのではなく、「ひっかく」のです。3~5回ほどひっかいたら、板に力を入れて割ります。カッターでもいいのですが、カッターと比べると使いやすいです。

設計

まずはラズベリーと基板をケースに入れ、配置する大体の場所をイメージしました。

写真でははんだ付けが完成していますが、実際の作業では、まず場所をイメージするために、ケースと基板を持ち替えながら、大体この辺なら干渉しないかな、などと考えました。

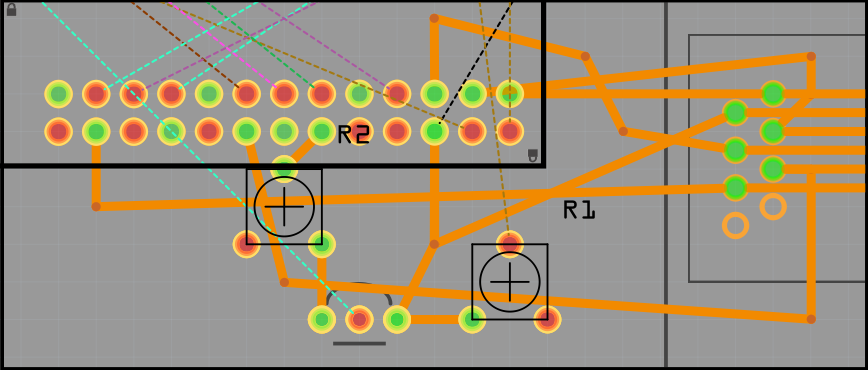

前回は回路図を紹介しましたが、実際には回路図の設計と行ったり来たりしながら作業を進めました。そうしてできあがったのがこの回路図です。

ケースと基板の作成

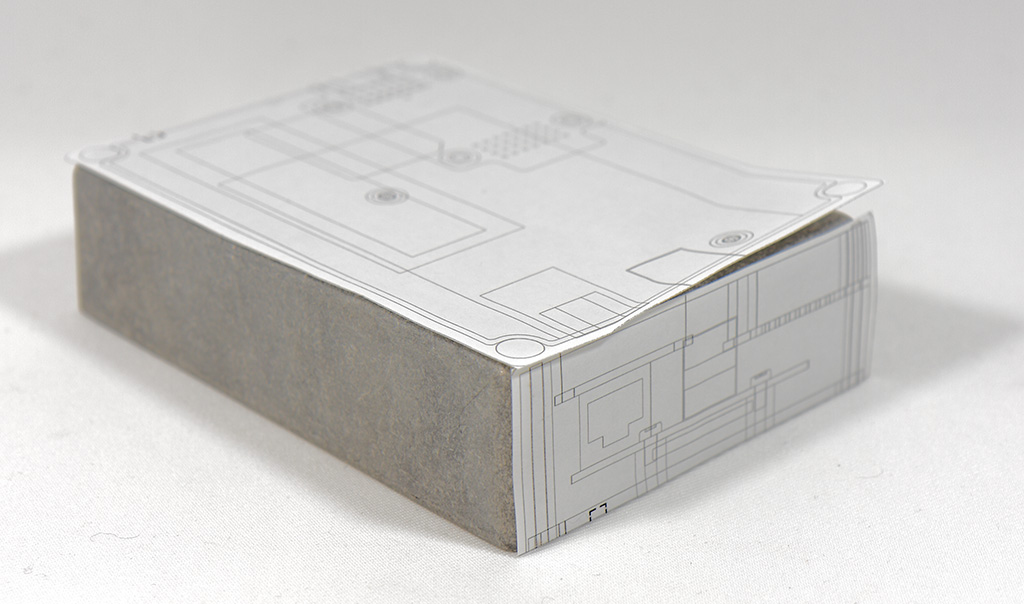

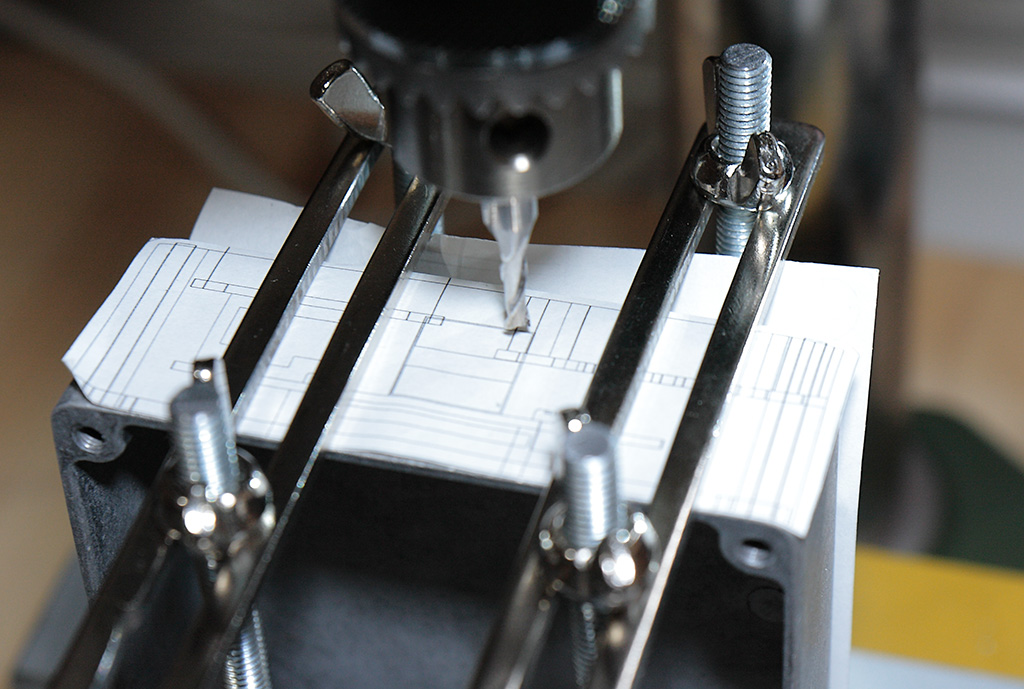

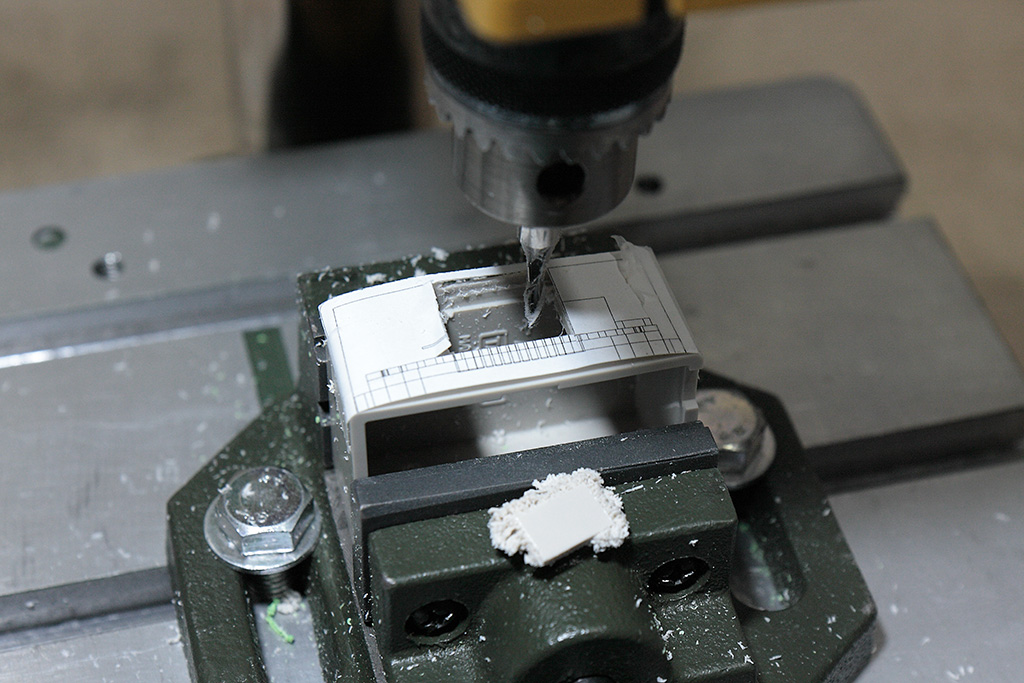

本体ケースの図面を作成しました。図面の作成にはドロー系のソフトを使う必要があります。部品をノギスで採寸しては書き取る、という作業を繰り返しました。完成した図面を印刷し、ケースに両面テープで貼り付けました。

フライス盤にセットしました。

フライス盤の詳細は「秋月電子 トライアック調光器(スピードコントローラー)の作成・考察とケース加工」をご確認ください。

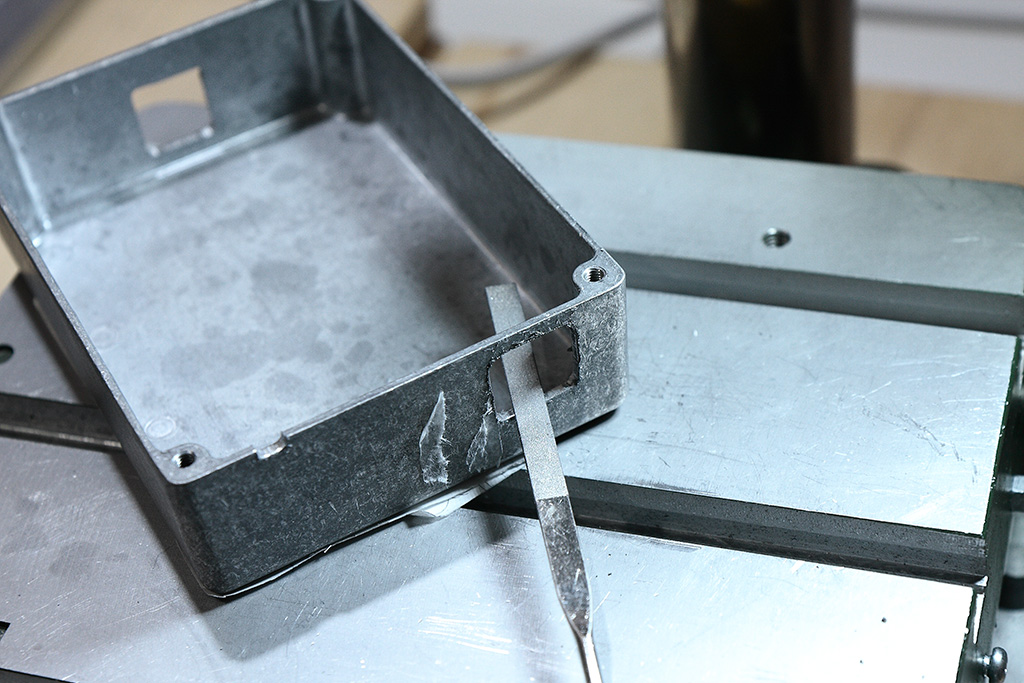

液晶用の穴もあけました。

歪んでいる理由はフライス盤のステージの調整ねじが緩んでいたためです。

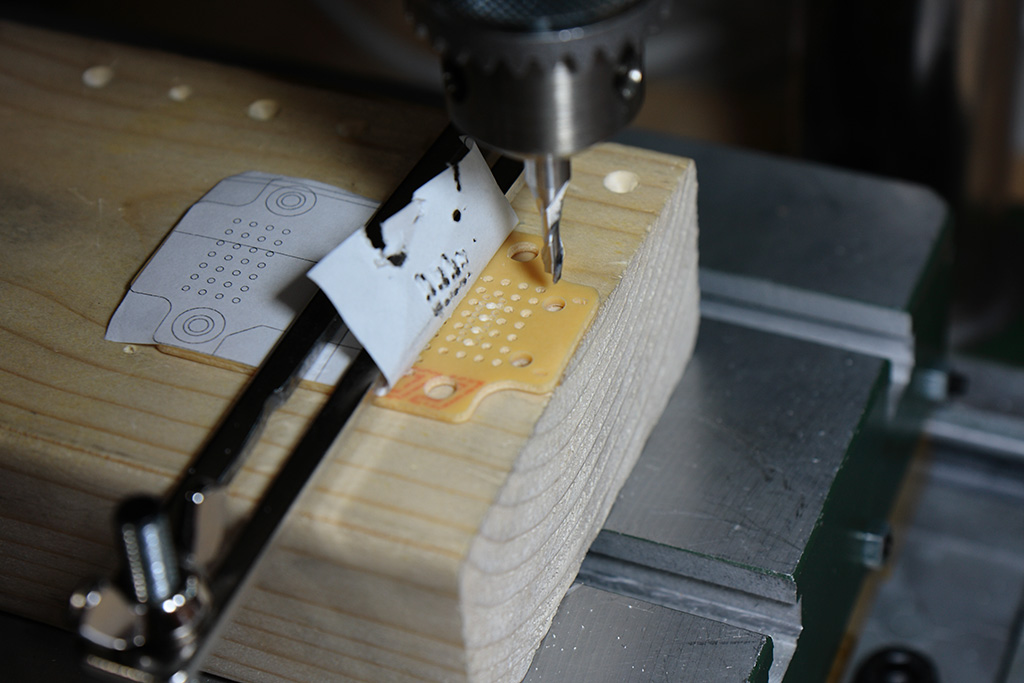

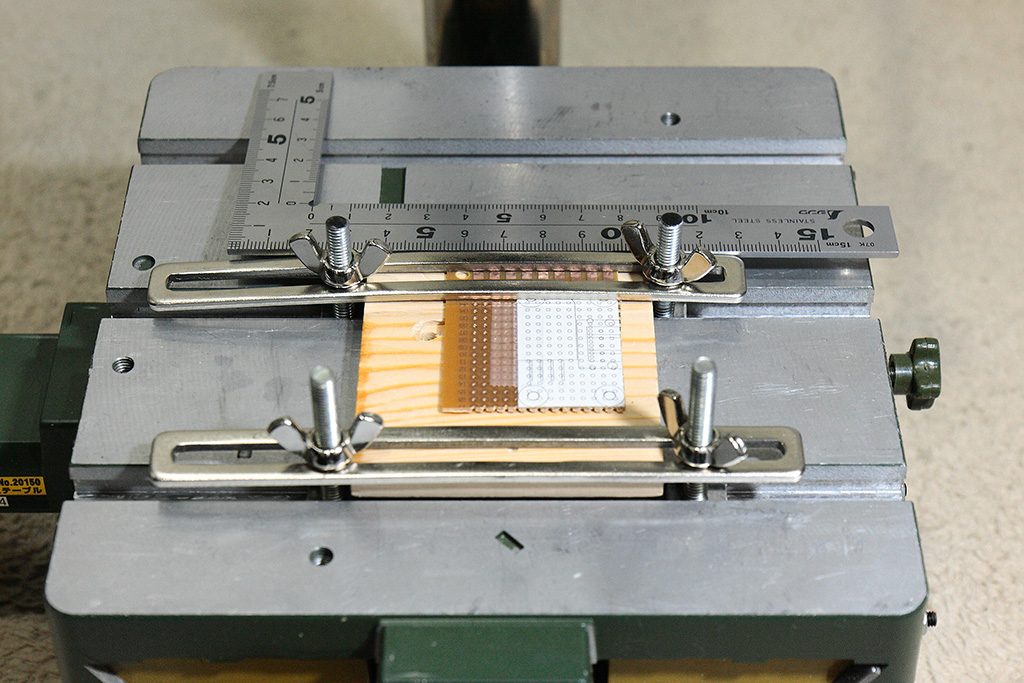

続いて基板です。

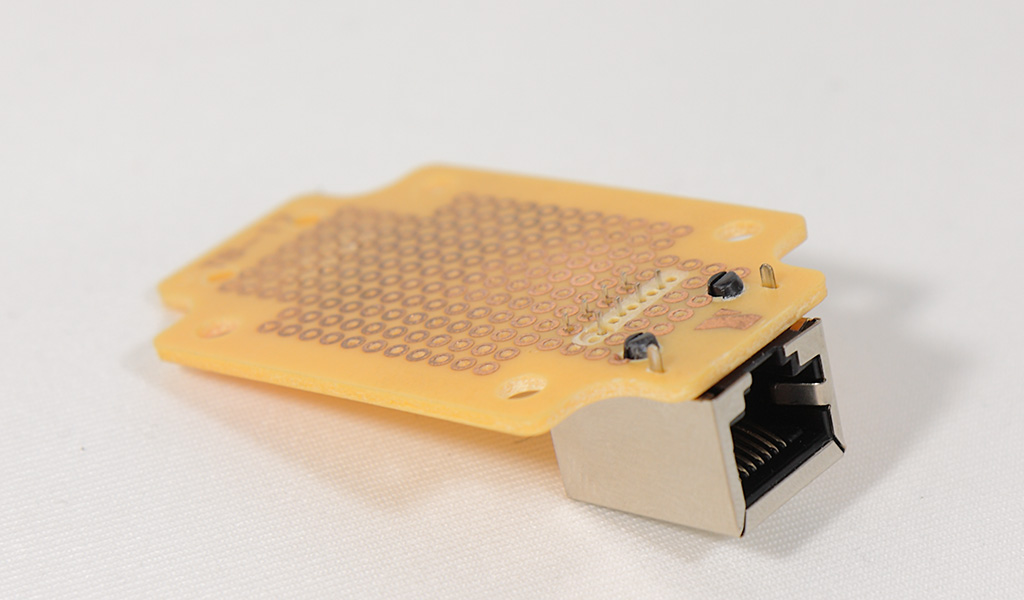

カットしてジャックをはめました。

RJ45ジャックで注意が必要なのは足の位置です。4本の端子が前後に2列ありますが、その一方だけがずれているため、そのままでは刺さりません。新たに4つの穴をあける必要があります。また、それらの4つの穴は銅に触れてショートしてしまうため、銅をはがすように薄く掘り下げました。

ジャックを支える足を固定するための穴もあけます。穴は2種類あります。金属の足は1.5mm、プラスチックの足は2.4mmです。これらの足を通すには、0.1mm~0.2mm程大きいビットで穴をあけるといいように思います。私は1.6mmと2.5mmの穴をあけました。

ビットについて

使用したビットは以下の通りです。

| メーカー | 商品名 | サイズ | 型番 |

| 三菱マテリアル | ステンレス用ドリルビット | 1.0mm | B-KSD 1.0 |

| 三菱マテリアル | ステンレス用ドリルビット | 1.6mm | B-KSD 1.6 |

| RELIEF | 木工・樹脂用ドリル刃 | 2.5mm | 26359 |

| Proxxon | エンドミル | 3.0mm | 20613 |

よく見ると先端や本体の形が違います。上の3つは単に穴を開けるためのビットです。ステンレス用にしたのはすでに購入していたからです。これなら鉄も開けられるほど硬いのですが、問題は加工物に接触した瞬間に先端が1mmほど曲がることです。木工・樹脂用ドリル刃ならばこの問題は起こりません。

エンドミルは穴をあけだけでなく切り出すこともできるビットです。欠点は短いことです。

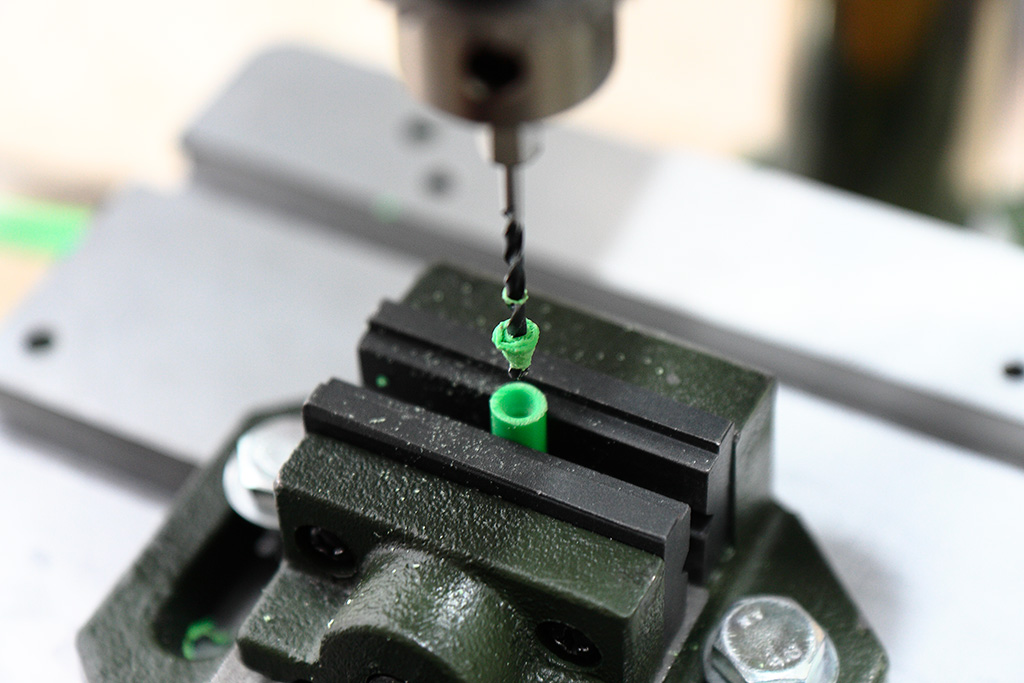

作業の続きです。プローブケースも同様に加工します。

切削前には基板が直角になるよう固定しましょう。これがなかなか難しいので今後の課題です。

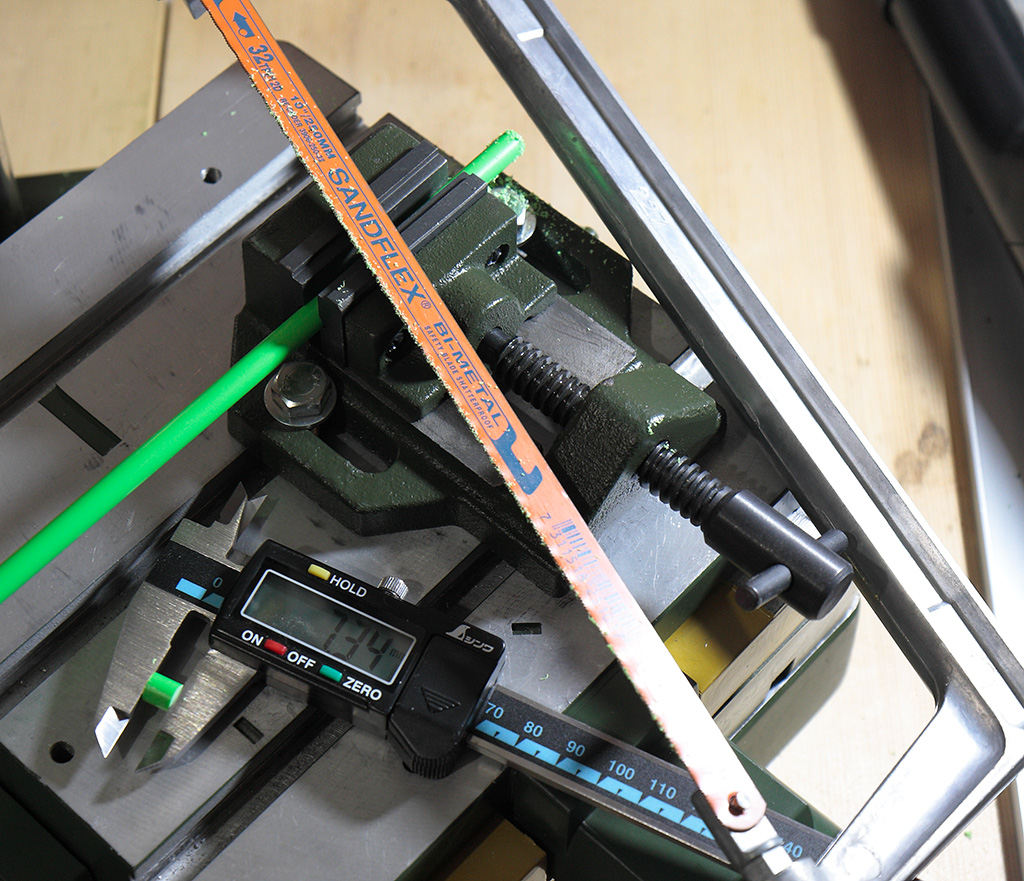

スペーサーも作成しました。

わざわざスペーサーを作る必要はありません。電子工作ではM3サイズのネジ以外のサイズを見たことがありませんので、M3スペーサーがあれば十分だと思います。それでもなぜスペーサーを作ったのかというと・・・任意サイズのスペーサーを作れると便利だと思ったからです。

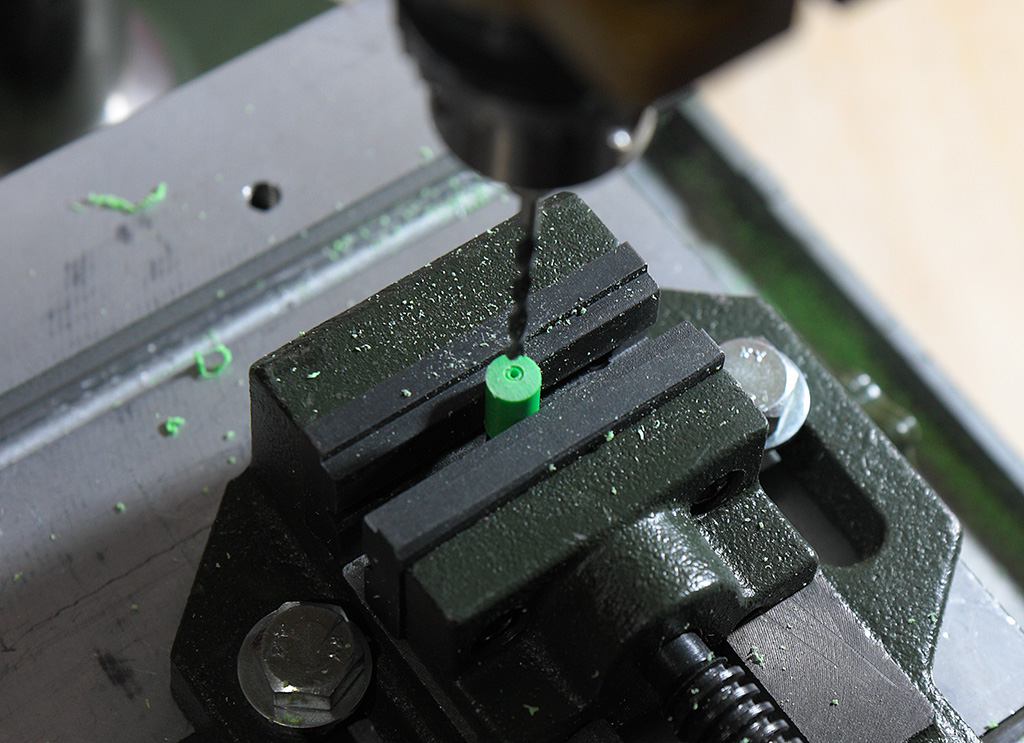

1つ目を作るときは中心を合わせる必要があります。先ほど紹介した2.5mmの木工・樹脂用ドリル刃がここでも役立ちます。写真のように中心点と円形の跡ができるからです。

勢いよく切削するとこうなります。写真だけだとよくわかりませんね。ビットの摩擦熱で周囲が溶けたのです。ビットを上へあげると溶けた部分がすぐに固まります。そしてビットの一部分となったのです。

2.5mmの穴を開けた後は内側に溝を彫って雌ねじにします。この作業を「タップを切る」と言います。タップを切るためにはタップとタップホルダーを使います。

詳細は「秋月電子 トライアック調光器(スピードコントローラー)の作成・考察とケース加工」をご確認ください。

「Raspberry Piで気象観測その3 はんだ編」へ続く。

This post is also available in: 英語

コメントを残す